Adalah diketahui umum bahawa kualiti mata gergaji karbida berkait rapat dengan kualiti produk yang diproses. Pemilihan mata gergaji karbida yang betul dan munasabah adalah sangat penting untuk meningkatkan kualiti produk, memendekkan masa pemprosesan dan mengurangkan kos pemprosesan.

Mungkin anda tertekan tentang cara memilih! Kemudian sila baca artikel ini dengan sabar, saya harap ia dapat membantu anda lebih banyak lagi.

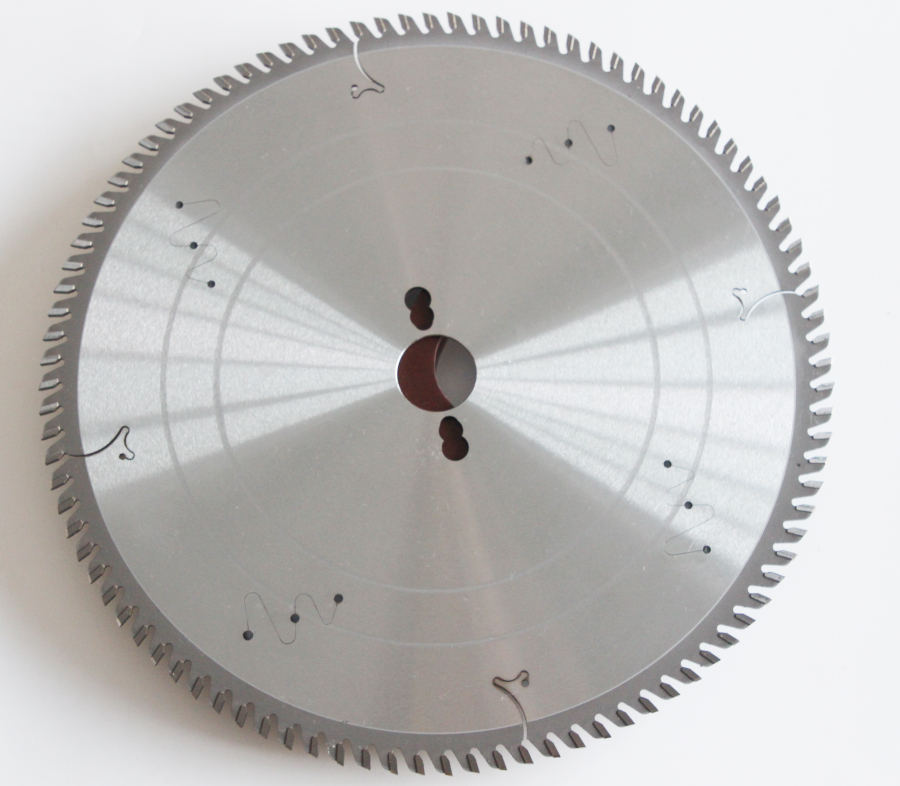

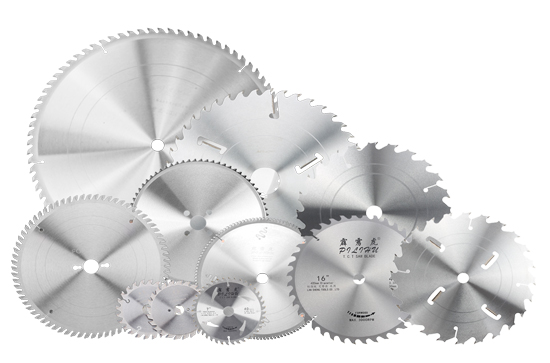

Bilah gergaji karbida termasuk pelbagai parameter seperti jenis kepala pemotong aloi, bahan substrat, diameter, bilangan gigi, ketebalan, profil gigi, sudut, dan apertur. Parameter ini menentukan kapasiti pemprosesan dan prestasi pemotongan mata gergaji. Oleh itu, apabila memilih mata gergaji, adalah perlu untuk memilih mata gergaji dengan betul mengikut jenis bahan menggergaji, ketebalan, kelajuan menggergaji, arah menggergaji, kelajuan suapan, dan lebar jalan gergaji.

Pertama, pilihan jenis karbida bersimen.

Jenis karbida bersimen yang biasa digunakan ialah tungsten-kobalt dan tungsten-titanium. Kerana karbida bersimen berasaskan tungsten-kobalt mempunyai rintangan hentaman yang lebih baik, ia lebih banyak digunakan dalam industri pemprosesan kayu. Apabila kandungan kobalt meningkat, keliatan hentaman dan kekuatan lentur aloi akan meningkat, tetapi kekerasan dan rintangan haus akan berkurangan. Pilih mengikut situasi sebenar.

Kedua, pilihan substrat.

1. Keluli spring 65Mn mempunyai keanjalan dan keplastikan yang baik, bahan ekonomi, kebolehkerasan rawatan haba yang baik, suhu pemanasan rendah, ubah bentuk mudah, dan boleh digunakan untuk mata gergaji yang memerlukan keperluan pemotongan rendah.

2. Keluli alat karbon mempunyai kandungan karbon yang tinggi dan kekonduksian terma yang tinggi, tetapi kekerasan dan rintangan hausnya menurun secara mendadak apabila terdedah kepada suhu 200 ℃-250 ℃, ubah bentuk rawatan haba adalah besar, kebolehkerasan adalah lemah, dan masa pembajaan yang lama adalah mudah. untuk retak. Menghasilkan bahan ekonomi untuk alatan.

3. Berbanding dengan keluli alat karbon, keluli alat aloi mempunyai rintangan haba yang lebih baik, rintangan haus dan prestasi pengendalian yang lebih baik. Suhu ubah bentuk haba ialah 300 ℃-400 ℃, yang sesuai untuk pembuatan bilah gergaji bulat aloi gred tinggi.

4. Keluli alat berkelajuan tinggi mempunyai kebolehkerasan yang baik, kekerasan dan ketegaran yang kuat, dan kurang ubah bentuk tahan haba. Ia adalah keluli berkekuatan ultra tinggi dengan termoplastik yang stabil dan sesuai untuk menghasilkan bilah gergaji ultra nipis mewah.

Ketiga, pilihan diameter.

Diameter mata gergaji adalah berkaitan dengan peralatan menggergaji yang digunakan dan ketebalan bahan kerja menggergaji. Diameter mata gergaji adalah kecil, dan kelajuan pemotongan agak rendah; bilah gergaji diameter besar mempunyai keperluan yang lebih tinggi pada bilah gergaji dan peralatan menggergaji, dan kecekapan menggergaji juga tinggi. Diameter luar mata gergaji dipilih mengikut model gergaji bulat yang berbeza.

Keempat, pemilihan bilangan gigi.

Secara umumnya, lebih banyak bilangan gigi, lebih banyak bahagian pemotong boleh dipotong dalam satu unit masa, lebih baik prestasi pemotongan, tetapi lebih banyak gigi pemotong perlu menggunakan lebih banyak karbida bersimen, harga mata gergaji lebih tinggi, tetapi gigi terlalu padat , Isipadu cip antara gigi menjadi lebih kecil, yang mudah menyebabkan mata gergaji menjadi panas; di samping itu, terdapat terlalu banyak gigi gergaji. Apabila amaun suapan tidak dipadankan, amaun pemotongan setiap gigi adalah kecil, yang akan memburukkan lagi geseran antara tepi pemotong dan bahan kerja, dan menjejaskan hayat perkhidmatan canggih. Biasanya jarak gigi adalah 15-25mm, dan bilangan gigi yang munasabah harus dipilih mengikut bahan yang akan digergaji.

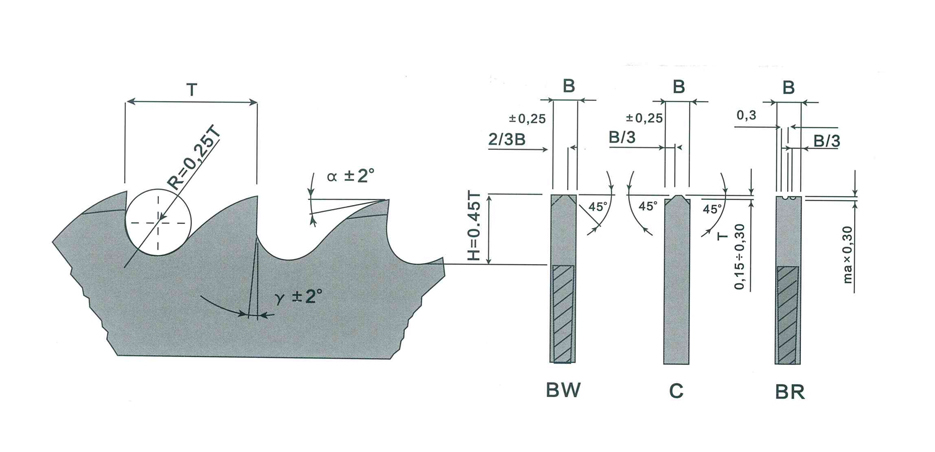

Kelima, pilihan profil gigi.

1. Gigi kiri dan kanan adalah yang paling banyak digunakan, kelajuan pemotongan adalah pantas, dan pengisaran agak mudah. Ia sesuai untuk memotong dan menggergaji silang pelbagai profil kayu pepejal lembut dan keras dan papan ketumpatan, papan berbilang lapisan, papan zarah, dll. Gigi kiri dan kanan yang dilengkapi dengan gigi perlindungan anti tolakan ialah gigi dovetail, yang sesuai untuk membujur memotong semua jenis papan dengan nod pokok; mata gergaji gigi kiri dan kanan dengan sudut rake negatif biasanya digunakan untuk menampal kerana giginya yang tajam dan kualiti pemotongan yang baik,yang sesuai untuk panel.

2. Bilah gergaji gigi rata adalah kasar, kelajuan pemotongan adalah perlahan, dan pengisaran adalah yang paling mudah. Ia digunakan terutamanya untuk menggergaji kayu biasa, dengan kos yang rendah. Ia kebanyakannya digunakan untuk bilah gergaji aluminium dengan diameter yang lebih kecil untuk mengurangkan lekatan semasa pemotongan, atau untuk bilah gergaji alur untuk memastikan bahagian bawah alur rata.

3. Gigi rata tangga ialah gabungan gigi trapezoid dan gigi rata. Pengisaran lebih rumit. Ia boleh mengurangkan keretakan venir semasa menggergaji. Ia sesuai untuk menggergaji pelbagai panel berasaskan kayu venir tunggal dan berganda serta papan kalis api. Untuk mengelakkan lekatan, bilah gergaji aluminium sering menggunakan bilah gergaji dengan bilangan gigi yang besar daripada gigi rata tangga.

4. Gigi tangga terbalik selalunya digunakan pada bilah gergaji slot bawah gergaji panel. Apabila menggergaji panel berasaskan kayu dua muka, gergaji slot melaraskan ketebalan untuk melengkapkan alur permukaan bawah, dan kemudian gergaji utama melengkapkan proses menggergaji papan. Elakkan serpihan tepi di tepi gergaji.

Masa siaran: 11-Okt-2021